Kanban

Kanban ist eine Methode zur Steuerung der Produktion und der Materialflüsse, das sich am Supermarktprinzip orientiert. Entwickelt wurde es schon 1947 vom Japaner Taiichi Ohne im Toyota Konzern.

Japanische Unternehmen waren in dieser Zeit Vorreiter in der Entwicklung innovativer Logistik Konzepte. Toyota ist nicht ohne Grund der größte Automobilhersteller der Welt. Weitere innovative

Denkansätze wie Kaizen oder Lean Management entstammen japanischen Firmen.

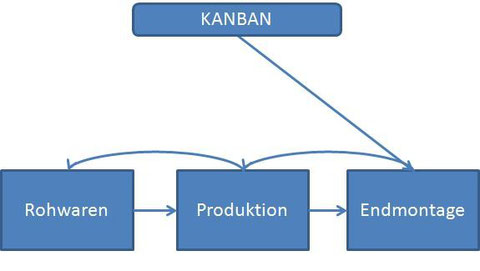

Die Kanban Idee ist denkbar einfach und orientiert sich am Supermarktprinzip. Dort liegen die Waren im Regal und sobald das Regal leer wird, füllt es ein Mitarbeiter wieder auf, sodass für den Kunden die Waren jederzeit verfügbar sind. Kanban ist im Prinzip nichts anderes. Ein Beispiel: Ein Betrieb stellt Biertischgarnituren her. Pro Sitzbank werden zwei Metallbeine benötigt. Diese lagern im Vorratslager und die Mitarbeiter bedienen sich bei der Produktion daraus. Sind nur noch wenige Metallbeine im Vorratslager, dann informiert der Mitarbeiter die vorgelagerte Stelle, dass neue Beine produziert werden müssen. Dabei kommen Kanban Karten zum Einsatz, die die Informationen liefern, was genau in welcher Menge produziert werden muss. Der Mitarbeiter der Metallfertigung erhält also einen Fertigungsauftrag und füllt die Behälter im Vorratslager mit neuen Metallbeinen auf.

Kanban ist sehr flexibel hinsichtlich schwankenden Bedarfs. Die Teile werden immer dann produziert wenn sich auch wirklich benötigt werden. Es ist also ein selbstständiger Regelkreis, der keine zentrale Steuerung braucht. Somit können Lagerbestände reduziert werden. Gerade das ist ein wichtiges Ziel der Logistik. Kapitalbindung sinkt dadurch und die Flexibilität erhöht sich. zusätzlich sind Verbesserungen hinsichtlich der Lieferbereitschaft zu verzeichnen.

Kanban lässt sich jedoch nicht überall umsetzten. Bei Einzelfertigung ist Kanban beispielsweise nicht sinnvoll. Es bedingt eine geringe Variantenvielfalt und einen hohen Anteil gleicher Teile. Des Weiteren ist anzumerken, dass bei einem Ausfall einer Stelle im Prozess, alle nachgelagerten Stufen der Nachschub ausgeht und somit die Lieferkette unterbrochen wird.

Alles in allem bietet Kanban einen cleveren Ansatz, der viele Vorteile hinsichtlich Flexibilität und Bestandsmanagement bringt. Vorher ist allerdings zu prüfen ob Kanban für den Einzelfall sinnvoll ist.